|

高频真空干燥——木材干燥的福音时间:2021-04-28

“不劈不裂,不叫实木”,实木家具有一定的自毁概率,这是铁一般的事实,这也是厂家和业主共同的噩梦。实木家具在使用过程中经常会出现开裂、翘曲、虫蛀,结构连接处松动等现象,这不但严重影响了产品的质量、美观和使用寿命,更会遭到消费者的投诉,损害了企业信誉,造成经济损失。 众所周知的常识是:木材里面是含有水分的,如将未干透的木材做成木制品,则该木制品会在使用过程中继续缓慢变干而发生收缩、变形甚至开裂,并出现榫头松动和拼板裂缝等缺陷。

家具开裂

家具翘曲

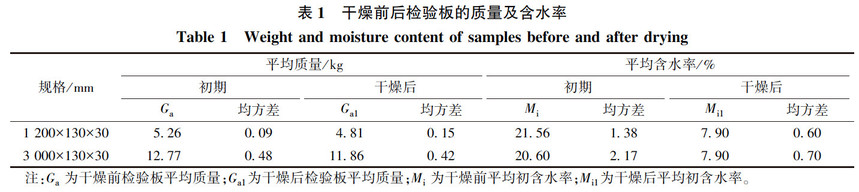

家具虫蛀 造成这种现象的原因,木材干燥不够!由此可知,干燥工艺的重要性。干燥的好坏,直接决定了家具的使用寿命。所以,选择正确的干燥方法,是十分有必要的。 为了生活,振作起来 解决木材干燥问题,目前我国家具企业最常用的干燥方法是蒸汽干燥,即以常压湿空气作干燥介质,加热木材并吸收木材蒸发掉的水分,同时排出干燥室内的湿空气,吸入外界冷空气的一种干燥方法。这种换热方式属于开放式,大部分热量伴随着热交换而损失,热能回收利用困难。且这种方法耗时长、操作繁琐、干燥后的木材平整度差、内应力大,会导致实木家具的开裂和变形。 高频真空干燥 近年来高频真空干燥技术发生了革命性的改变,给木材加工企业带来了期待已久的福音。高频真空干燥具有干燥时间短、干燥质量好、占地面积小、适用于多种制品、对环境友好等众多优势,在我国未来木材干燥行业具有巨大的应用前景。 综合考虑干燥速度、成本及环保等因素,高频真空干燥更加适合硬阔叶树材、大断面规格材及名贵木材的干燥 。 刘洪海及其课题组利用工业化高频真空干燥设备对批量木材进行干燥,介绍了干燥工艺参数的制定方法及依据,解析了干燥过程中的工艺特征,并研究探讨了高频真空干燥质量、干燥速度及干燥成本等问题,以期为高频真空干燥技术的产业推广提供技术参考。 1 材料与方法 1.1 试验材料 巴西产重齿铁线子(Manilkara bidentata),气干密度1.08g/cm3,属于高密度难干材。规格:1200mm×130mm×30mm(128块),3000mm×130mm×30mm(256块),材料为甲板用材。 1.2 试验设备 生产用高频真空干燥设备,型号HED-5,有效容积为5m3(株式会社Yasujima));高频发生器为6.7MHz,直流最大输出电压(EI)有3 挡(6kV、7kV、8kV),最大输出电流(Ip)为1.2A;数码电子秤,测量精度0.01kg;微波式含水率检测仪器,型号HS-100,Micro Measure公司,测量精度0.1%。 1.3 试验方法 1.3.1 含水率及木材质量检测 随机挑选纹理通直的板材各8块作为检验板,用于初含水率及木材初质量的测量。1200mm长的板材在中间位置,3000mm长的板材在距两端300mm及中间位置进行含水率测量,检测设备是微波式含水率检测仪,精确至0.1%,含水率检测仪经过校正,满足工业生产用含水率检测。利用电子秤测量每块检验板材的初质量,精确至0.01kg。检验板的初含水率及初质量见表1,其统计数据用于后续干燥工艺计算。

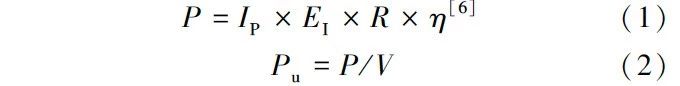

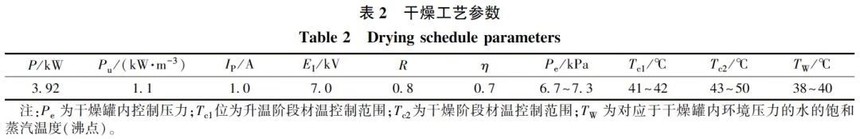

1.3.2 干燥工艺参数的选取 干燥工艺参数的制定根据设备的具体参数及材料的尺寸和材性。首先确定单位体积材料的高频输入功率Pu。

其中:P为高频输入功率,kW;Ip为高频发生器输入电流,A;E1为输入电压,kV;R为高频发振率;η为高频能量转换率;V为干燥材体积,m3。 干燥生产中pu根据被干燥材料的厚度和干燥特性来确定,其标准值为1.0kW/m3。难干材通常控制在0.8~1.0kW/m3,厚度超过250mm时控制在0.4~0.6kW/m3。厚材及难干材Ip值取值范围为0.75~1.40A。EI通常有几个挡位,可根据加热功率需要选择切换。本次材料属较难干材,但因厚度不大、初含水率较低,因此Pu选择在1kW/m3左右。由公式(1)和(2)计算得pu= 1.1kW/m3。其中,η =0.7(设备经验值),R=0.8(发振8min、停2min)。本次试验工艺控制参数见表2。

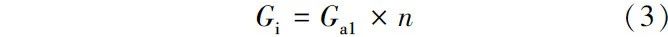

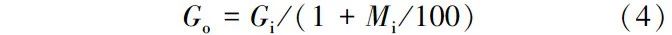

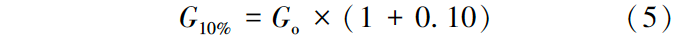

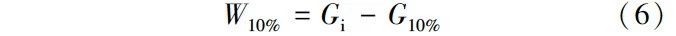

1.3.3 脱水量及干燥时间理论计算 由表1检验板初质量Ga1 及初含水率Mi1可以计算干燥工艺所需的脱水量等参数。由于板材是2种规格,因此针对不同规格材料按公式(3~10)分别计算,计算结果见表3。由计算结果可知,干燥至目标含水率10%时从木材内部脱除的水分是352kg,含水率平均每下降1%时脱去水的质量32.7kg。因此,在干燥过程中,根据脱水量的大小就能掌握干燥罐内木材含水率状况。 式中:

Gi 为木材初质量,kg;Ga1 为干燥前检验板平均质量,kg;n为板材数量。 式中:

Go为绝干质量,kg; Mi 为干燥前平均初含水率,%。 式中:

G10%为含水率10%时木材质量,kg。 式中:

W10%为含水率10%时脱除水分质量,kg。 式中:

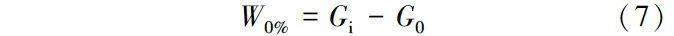

W0%为绝干时脱除水分质量,kg。 式中:

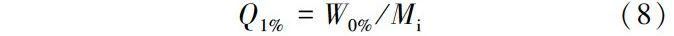

Q1%为含水率下降1%的脱水量,kg。 式中:

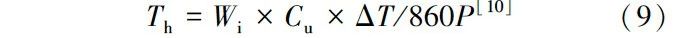

Th为升温时间,h;Cu为含水率为u时木材的比热,J/(g•℃),Cu=(135.4+4.18u)/(100+u);ΔT为木材和水升高的温度,19℃;P 为高频输入功率,kW。 式中:

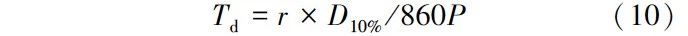

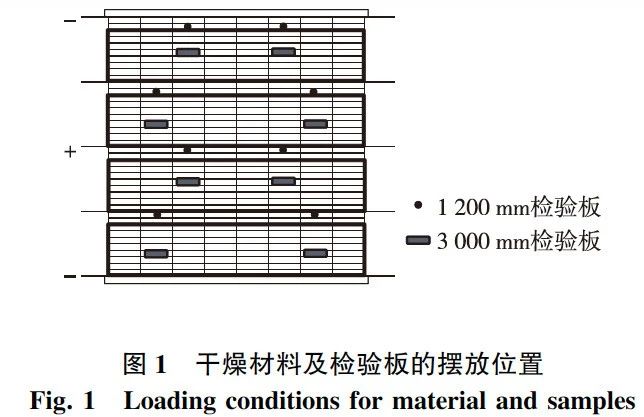

Td为干燥时间,h;r为蒸发潜热,2404J/g。 1.3.4 干燥试验步骤 干燥材料及检验板按图1所示进行装载,材车推入真空罐后通过油压系统加压,确保在干燥过程中木材不发生弯曲变形。由表3中Q1%,再结合干燥过程储水箱规定时间内的排水量可以计算木材整个干燥过程由预热升温、干燥及冷却3个阶段构成,每个阶段操作都严格按照表2各项参数进行。

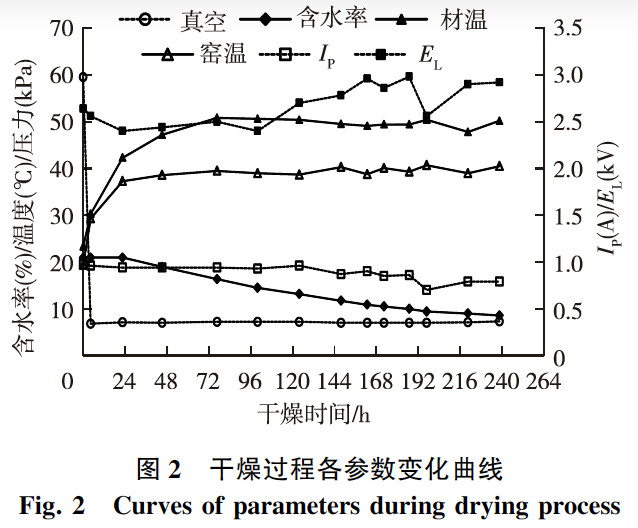

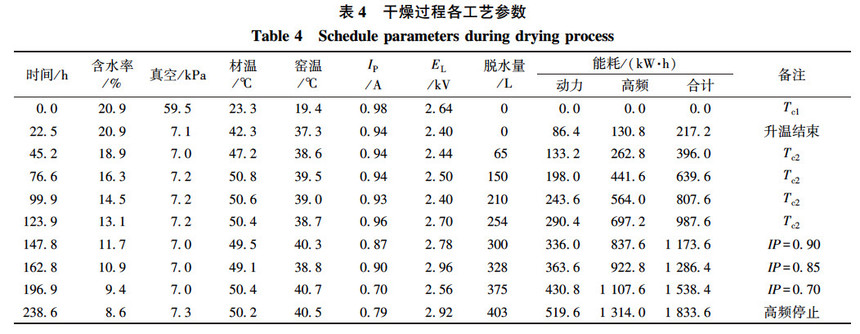

2 结果与分析 2.1 干燥过程工艺参数变化 干燥过程升温及干燥阶段的参数变化见图2和表4。由图2可知,罐内真空下降速度很快,之后整个干燥过程一直维持在控制参数附近。由表4可知,在147.8,162.8 及196.9h 时进行了IP下调,从图2曲线变化可以看出EL也随之适度减小。

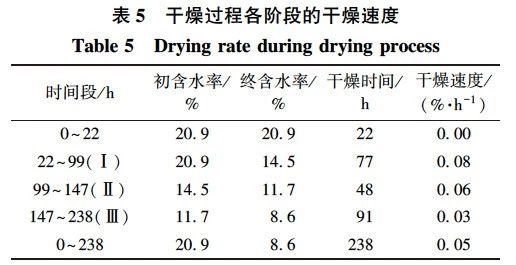

2.2 含水率及干燥缺陷 由表1可知,经高频真空干燥后两种规格材料的终含水率皆为7.9%,且均方差几乎一致,因此干燥后板材的终含水率分布均匀,符合国标GB/T6491—2012一级(6%~8%)要求。干燥后对检验板(各8块)及其他部位随机抽取的板材(10块)进行干燥缺陷检测,均未见端裂、表裂,板材表面平整、无翘曲变形。沿着板材中间锯开4块检验板(长短各两块),未见內裂,干燥缺陷达到国标锯材干燥质量的二级要求。 2.3 干燥速度及脱水效率 由图2和表4可知,木材升温过程含水率几乎没有发生变化。进入干燥阶段,木材温度逐步上升并且超过真空罐内环境压力对应的沸点38~40℃。木材中的水分均处于沸腾状态,随着温度的逐步升高,水蒸气具有的饱和压力越大,越容易从木材内部迁移出来。参照图2含水率变化趋势曲线,将干燥速度划分为3个阶段(Ⅰ、Ⅱ、Ⅲ),每个阶段及全程平均干燥速度见表5。可以看出,除升温阶段,干燥速度随含水率的下降而下降,含水率低于11.7%时,平均干燥速度为0.03%/h,全体干燥速度为0.05%/h,即1.2%/d。因重齿铁线子密度大、组织细密,且本次试验初含水率较低,脱除的全部是细胞壁中的吸着水,即使是高频加热真空干燥,其干燥速度亦相对较低。

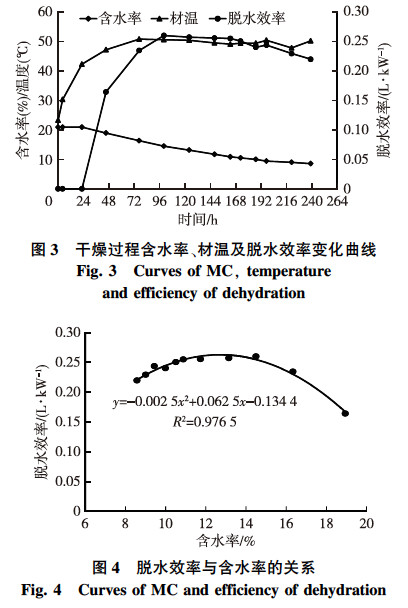

高频真空干燥过程含水率、材温及脱水效率的变化曲线见图3。由图3可见,木材升温阶段脱水效率为0。因此,在某一含水率范围内,当材温超过环境压力对应的沸点后,脱水效率与温度呈正相关性。但由图4同时也可以看出,脱水效率与木材含水率呈现抛物线二项式曲线的关系,脱水效率在含水率为14.5%左右时获得最大值,其随含水率的增减都呈下降趋势。因此,图3中195h后,虽然温度几乎没有变化,但从此含水率阶段起脱水效率已经开始下降。

2.4 干燥能耗与成本 由图2及表4可知,前22h的动力电能用于保持系统真空,而高频电能则用于窑内木材的升温。本次试验因初含水率较低,单位能耗约为以往研究的1/3,由此可知高频真空干燥过程高含水率阶段的能耗更大。与同等厚度水曲柳常规干燥成本相比,高频真空干燥的成本较高,但本次干燥材料密度及规格较大,干燥时间短、干燥质量优异,因此,高频真空干燥对于红木等名贵硬木的干燥具有综合优势。 2.5 能量转换效率 表3中的理论计算升温时间(Th )为9.8h,而实际升温过程为22h左右,升温期间能量转换效率为9.8h/22h=44.5%左右,干燥期间能量转换效率为60h/216h=27.7%左右。理论计算时,假设在升温及干燥阶段高频输出的能量全部由木材和水分吸收,而实际情况是高频产生的能量还间接通过木材传递给罐体、压板及罐体内水蒸气等,导致能耗损失。此外,木材在材车上的摆放位置是否对称也影响加热过程的能量转换。因此,实际干燥过程升温和干燥时间的计算应该考虑能量转换效率。(阅读原文,查看更多内容。) 结 论 对高频真空干燥工业生产中工艺参数的计算方法和选用原则进行探讨分析,并进行了生产性工艺试验,对理论计算和试验数据进行了对比分析,结果表明: 1) 高频真空干燥批量生产工艺参数选择时,单位体积输入功率(Pu )及脱水量的确定是干燥工艺实施及干燥过程控制的前提。Pu可以通过调整高频发振设备的电流(IP)、电压(EI)及发振率(R)来设置。干燥后期通过下调IP降低极板间的电压来避免干燥过程极板放电。 2) 高频真空干燥后材料含水率及干燥缺陷满足国标二级要求。全程干燥速度为1.2%/d,干燥速度随含水率的下降而减少。高频真空干燥的脱水效率与材温及含水率有关。在适当含水率范围内,脱水效率与材温呈正相关,温度增加脱水效率增大。此外,脱水效率与含水率呈现二次抛物线曲线关系,含水率为14.5%时脱水效率最大。 3) 干燥过程升温阶段能耗占比为11.2%,全部过程高频加热能耗占比较大,为71.7%左右。木材升温及干燥过程的能量转换效率不同,升温阶段为44.5%,干燥阶段为27.7%,因此在计算升温及干燥时间时应该充分考虑不同阶段的能量转换效率。 家居行业技术咨询电话13301505755 纪元高频

欢迎关注家居荟

长按二维码即可关注家居荟公众号,了解更多有用和有趣的家居知识! 上一篇碳化木、防腐木及生态木的区别下一篇论明式家具之“圈椅” |