|

30年老师傅分享|家居木作喷涂常见弊病及解决办法

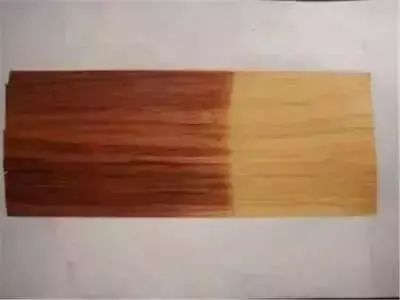

很多朋友在家居木作喷涂中,经常发生不同的弊病,具体有哪些呢?又该如何解决呢? 1、变色

产生原因: 排除方法:

产生原因 1.涂油漆本身流平较差 2.底涂层过于光滑 3.被油漆表面有水、油、各类酸、碱等其他物质 4.被涂工件或施工时温度低

产生原因

产生原因

产生原因 4.涂层太厚,溶剂挥发困难 5.施工地温度高,湿度大. 6.没有配套使用固化剂或固化剂量太多 7.稀释剂不配套 8.空压机中油水分离不够 1.施工粘度调配适当,并放置一段时间后再使用 5.适当加防潮剂,慢干冰 6.配套使用固化剂,严格按重比配比。 7.配套使用稀释剂。 8.定期排油水,检修分离器.

产生原因 1.溶剂挥发快,涂料流平不好。 2.油漆自身流平差。 3.喷枪嘴口径大,油漆粘度高. 4.喷涂距离不当,空气压力不足,油漆雾化不好. 5.被涂物表面处理不平整,影响油漆流平性. 6.油漆或稀料中吸收水分 7.稀料不配套。 排除方法 1.合理选用稀料 2. 选用合适油漆 3.调配好油漆粘度,选择合适口径的喷枪 4.空气压力及雾化效果适中,调整好喷涂距离 5.保证被涂物表面平整 6.剩余油漆或稀料注意密封 7.使用配套稀料。

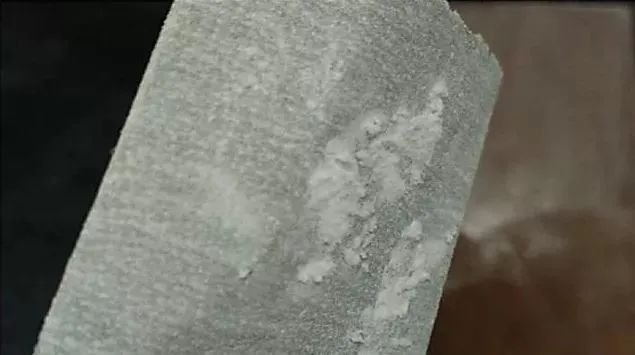

产生原因: 1.被涂物表面有油污、水分。 3.木材含水率高,不经干燥处理就施工 1.使被涂物表面保持干爽洁净 2.选用耐水、耐潮油漆。 3.要求木材含水率与当地平衡含水率相当 (如北京10%)4.添加慢干冰,调整挥发速度 5.避免涂层放在高温、高湿的位置。 6.一次涂层不宜过厚,避免超过30um。 7.定期排放油、水或检修分离器 8.搅拌后,静置15分钟 (25°C) 。 9.调整空气压力至正常值.

产生原因: 1.稀料溶解力不够,不能充分溶解油漆,使油漆中树脂与固化剂不能充分接触发生化学交联反应。 2.固化剂的量不够,有剩余树脂未参加反应 3.树脂类型与固化剂成分类型不同,不能完全交联反应。 4.空气湿度太大。 5.温度太低,分子活动量不大,从而影响干燥 6.砂纸的砂粒排列结构不合理,以至砂坐进入砂纸中较难脱落,或砂纸型号不恰当。 7.砂磨方法不当。 8.一涂层膜过厚,或层间间隔时间太短 1.选用溶解力较强的配套稀料。 3.选用能充分反应交联的配套固化剂 6.选用砂粒排列合理或恰当型号的砂纸 8.采用两次或多次施工,延长层间间隔时间

产生原因 1.底涂层过厚,没干透就涂面层。 2.催干剂太多,表层干速太快。 3.油漆不配套,底面层的硬度相差太大 4.面层油漆耐候性差 5.油漆过期,颜料与树脂分层,搅拌不均易裂 6.环境恶劣,在有害气体的环境中使用。 7.面层油漆固体含量低,成膜结合力差。 排除方法 1.底涂层实千后,再涂面层油漆。 3.底层与面层油漆注意应配套 4.选用耐候性较好的油漆。 5.注意查看生产日期,使用时应注意搅拌均匀 7.注意油漆中的固体含量,挥发物不宜加入太多

产生原因 1.被涂物表面不干净,且有其他有害物质 1.被涂物表面处理应彻底 2.底材表面要有适当的粗糙度 3.底涂层干透后再涂面层 (硝基漆)

产生原因 1.油漆和稀释剂中有水或有油滴落在涂层表面 4.油漆的粘度过高或过低 5.被涂物表面粗糙不均,打磨不完整 6.环境被污染。 排除方法 1.处理好油水分离器,防止水分混入其中,或避免油、蜡落在涂层表面 2.清理被涂物表面 3.调整空气压力,以及喷枪与工件之间的距离。 4.调配好油漆的粘度 5.涂装前检查工件打磨程度是否平整、细致 6.切断污染源或改换进风口

产生原因 1.被涂物表面潮湿或有酸、盐、碱等物质 2.油漆和稀料中混有水分 3.被涂物表面过于粗糙,对涂料吸收量大,涂层太薄 1.处理好被涂物表面的杂质. 2.妥善保管好涂料,防止混入水分 3.调整室内湿度或停止施工。 4.施工环境温度一般为10°C以上 5.清除空压机气体中的水分,保养油水分离器 6.按正确配比施工

产生原因 1.喷枪被堵,出油出气不均。 3.喷枪射幅严重不均 4.底层涂膜不足或被打穿产生吸陷。 5.油漆品质欠佳 6.喷涂前搅拌不均 排除方法 1.清洗喷枪,并注意保养。 2. 提高技术 3.注意正常操作作 4.底层喷够油,千后打磨平整 5.换用品质优良的涂料。 6.喷涂前要求搅拌均匀

产生原因 1.作业环境较差 2.固化剂加入最太多或搅拌不均。 3.油漆中夹杂着颗粒状的物品,未经过滤即使用。 4.超出油漆有效使用期限,或油漆分散不均。 5.涂装不规范。 6.排尘系统不好 7.稀料使用不配套 排除方法 1.改善环境,避开污染源 2.按要求配比,充分搅拌均匀 3.有关容器须清洗好,使用前要选用合适滤网过滤 4.先检查后使用。 5.工作架、喷台、排尘设备、输送带要清洁干净. 6.改善排尘系统

产生原因 4.施工环境不清洁,室内灰尘多 5.过滤网网筛孔太大,油漆结皮,碎块混入其中未除。 6.喷涂工具不洁净。 7.喷涂过薄,无流平余地。 8.喷涂距离远,空气压力大,喷枪口径小,油漆到达表面溶剂已挥发,涂层不能流平 9.涂料过期变质,树脂和颜料析出,造成反粗现象。 10.油漆和稀料不配套,溶解力不够 1.选用细度要求合格的油漆 3.控制好喷枪距离,喷枪口径也不宜过大 4.注意环境卫生 5.过滤油漆要认真,防止杂物落入,面漆滤网用200目左右 7.每涂层应保持流平效果 8.按喷涂工艺要求,调整施工工艺的合理参数 9.注意检查涂料的生产日期,保护自己的合法权益

产生原因 1.涂层未干就包装2.交联型固化剂量不足 3.慢干溶剂过多,溶剂挥发不完全 4.被涂物被污染 5.空气不流通,受热气冲击 6.气候突变,温度高或雨季施工 7.油漆品质不好。 2.按正常配比施工 3.选用合适的稀料,不要添加过量 4.被涂物须清理干净 5.通风环境要好,保证溶剂完全挥发 6.延长干燥时间或适当加温。 7.使用优质油漆。

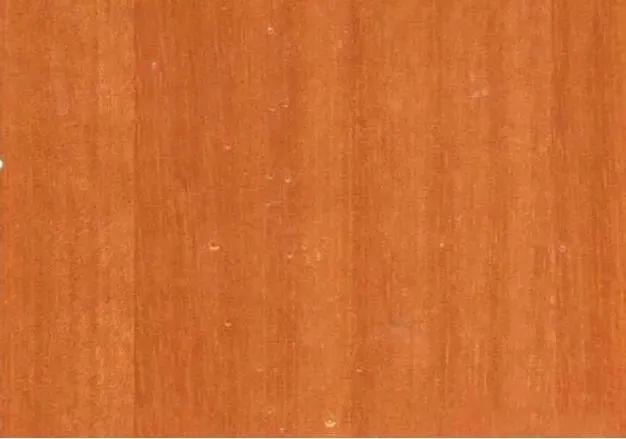

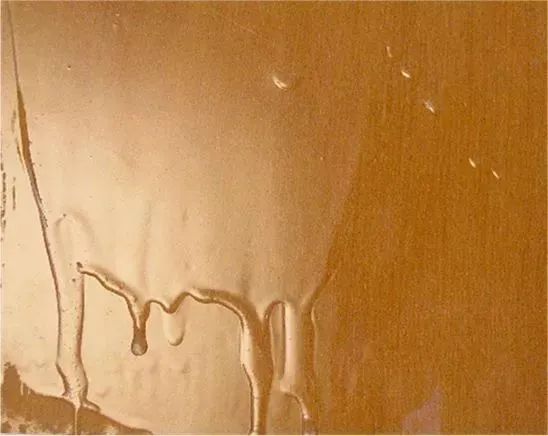

产生原因 1.油漆施工粘度低,涂层过厚2.喷涂距离太近,喷枪移动速度太慢 3.喷枪口径太大 4.喷涂空气压力不均 5.油漆中含有密度大的颜料,搅拌不均。 6.被涂物表面过于光滑 排除方法 1.调配好油漆粘度,涂层厚度一次不能超过30um。 5.施工中油漆要多次充分搅拌均匀 6.应保证被涂物表面适当的粗糙度,各层之间应仔细打磨

产生原因 1.施工湿度大,温度高,溶挥发快2.油漆或稀料中含有水分 3.施工中油水分离器出现故障,水分带入油漆中。 4.稀料溶解能力不够,使油漆的树脂析出变白。 5.手汗沾污工件。 6.基材含水率偏高。 排除方法 1.调整施工环境中的温度或湿度,并加入防潮剂或慢干冰 2.注意选用正牌产品。 3.修复油水分离器,避免水分进入涂层。 4.选用配套稀料。 5.戴布手套作业,将手汗沾污处打磨干净 6.基材含水率要求与当地木材平衡含水率

产生原因 1.底层未干即涂面层油漆。

产生原因: 1.底层与面层不配套,如硝基底漆、聚醋面层3.底漆层过厚 排除方法 1.底层与面层油漆注意配套使用。 2.同一类型的油漆,底层实千后再涂面层油漆。 3.不宜过厚,一次涂层不超过30um。

产生原因 21、砂纸纹

产生原因 1.打磨使用的砂纸粒度较粗排除方法 1.打磨注意选用合适的砂纸、砂布 3.可增加底漆涂层,磨平整后再涂面层 家具行业技术咨询电话 13301505755

|