|

6种木材快速干燥法,一文看懂干燥技术发展史!时间:2020-06-29

木材干燥是改善木材物理力学性能,减少木材降等损失,提高木材利用率,保障木制品质量的重要环节。同时,木材干燥的重要性和经济效益也愈来愈被人们所认识。 近10年来我国木材干燥生产的范围与规模迅速扩大,木材干燥设备制造企业逐渐增多,干燥设备性能渐趋完善。近几年还出现了一些专业化的大、中型木材干燥厂。 特别是我国的常规干燥和除湿干燥设备的设计水平和技术性能方面已接近国外先进产品。我国研制的常规炉气干燥设备独具特色,可利用木废料作燃料,适合中国国情。

但我国木材干燥行业在技术规范、设备质量、配套元器件及基础研究等多方面,与国际水平还有一定差距,需要进一步改进提高。 而且我国人工干燥设备的干燥能力与需求量相比严重不足,据估计,2000年我国锯材干燥的需求量为2400万m3,而我国人工干燥设备的总干燥能力约占需求量得25%左右。 美国干燥设备能力可达60%;中等发达国家达30%左右。由此说明我国木材干燥行业蕴藏着巨大的发展潜力。本文着重介绍近10几年来我国木材干燥技术的研究成果,与国外的差距及木材干燥技术的发展趋势。

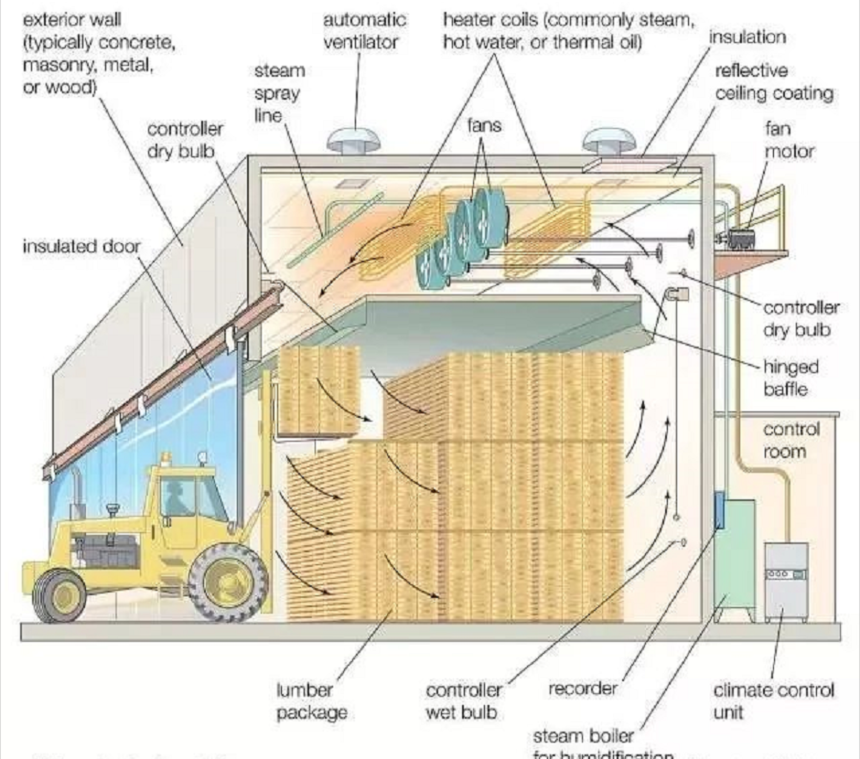

常规干燥技术 常规干燥是指以常压湿空气作干燥介质,以蒸汽、热水、炉气或热油作热源,间接加热空气,干燥介质温度在100℃以下。若干燥介质温度在100℃以上,则称为高温干燥。 常规蒸汽干燥在我国木材干燥中占主导地位,约占80%以上,其次是以炉气和热水为能源的常规干燥,以热油作热源的常规干燥应用较少。

我国在常规干燥设备的设计水平与技术性能方面,已接近国外先进水平,某些方面还有自己的特点。目前国内多数厂家生产的常规干燥设备质量已能满足木材生产的需求,而价格却远低于国外产品,因此在选择木材干燥设备时应首选国内产品。 常规木材干燥室内的关键设备之一是耐高温、高湿风机的电机。近10年来,以沈阳新华电机厂为首的几个电机生产厂家经过反复试制、不断改进产品,如今产品质量已能满足木材干燥生产的需求。 这项技术是我国常规干燥设备中的一个突破点,它使过去的长轴型干燥室逐渐被短轴型替代,使干燥室的布置及干燥容量的变化更灵活,顶风式的大型木材干燥室逐渐增多。

南京林业大学从20世纪80年代以来,研制了用旋风燃烧炉燃烧木废料的炉气(又称热风)干燥设备,它由初期的炉气直接加热,改为炉气间接加热湿空气的常规干燥.“八五”国家科技攻关期间,该校又研制了预干与二次窑干结合的木废料能源联合干燥设备,并配有自动控制系统。 由于炉气(热风)干燥以木废料为热源,它既能处理木材加工厂内的锯末、刨花、下角料等垃圾,又能降低干燥成本,故此种干燥设备在我国南方非采暖地区的中小型工厂,占有相当的比例。但随着环保要求的提高,炉气干燥在大城市的推广受到一些限制。

近年来南京大学又致力于以热水为热源的常规干燥技术的研究。由于热水锅炉的价格比蒸汽锅炉低很多,故在一些不需高温干燥、且干燥量不大的工厂中的应用有上升趋势。 为满足小型木材加工厂规模小、分布散的需要,北京林业大学研制了小型移动式热风干燥设备。它与常规炉气干燥的区别在于结构简单、灵活、可整体运输。设备到货后几天内即可投入生产。 这种小型干燥设备已在南方和北方一些工厂应用,效果较好。目前,我国生产的常规干燥设备与国外先进设备相比,其主要差距在于: ①检测与控制系统的精度和可靠性差; ②蒸汽阀、疏水器等零配件质量差、合格率低; ③加工粗糙、造型不美; ④干燥室密封性和保温性能差。 除湿干燥 除湿干燥和蒸汽干燥的干燥介质相同,都是湿空气,两者不同的是干燥室降湿方式不同。蒸汽干燥时室内空气采取开式循环,即定期从干燥室的排气道排出一部分湿度大的热空气,同时经吸收道吸入等量的冷空气,冷空气经加热器加热变为热空气,再进入材堆干燥木材。 蒸汽干燥的这种进、排气换气热损失较大,以北京地区为例,这种损失约占蒸汽供热量的40%左右。而除湿干燥时,湿空气在除湿机与干燥室间进行闭式循环,以制冷脱水的方法使干燥室排湿,其工作原理见参考文献。

由除湿机回收干燥室排湿放出的热量,节约了能源,与蒸汽干燥相比其节能率在40%~70%,是一种节能设备。 由于除湿干燥具有节能效果显著、干燥质量好、用电作能源不污染环境以及干燥技术比较成熟等优点,目前已成为常规干燥之后处于第二位的干燥技术。它在加拿大、日本、意大利及美、英、法等国的干燥设备中已占有相当大的比例。 我国自1980年后开始引进国外的除湿干燥机,20世纪80年代中期开始由仿制国外产品逐渐走向独立设计制造。目前我国生产除湿机的厂家有8个,正在生产中应用的各种除湿机的总干燥能力约占全国总干燥能力的1/10。除湿机干燥的国产设备约占70%左右。

从整体来看,我国除湿干燥机的生产水平与国外尚有一定差距,主要是外观设计、加工精度、安装质量不好,电磁阀、膨胀阀等零部件质量差。 但从设计水平来看,我国某些产品的性能已达到国际水平,如北京林业大学设计的RCG系列中温、高温双热源除湿机,在制冷剂过冷方式、热泵进风系统的设计及二次风补充方式等方面有创新,使除湿机的节能效率提高了15%~20%,而制造成本降低了5%~10%。 该技术于1991年获得了国家专利,1996年RCG15中温热泵除湿干燥机获林业部三等奖,RCG30高温热泵除湿干燥机于同年获北京市三等奖。 我国生产的一些性能较好的除湿干燥机,如北京林业大学与原北京冷冻机厂联合研制的RCG30G高温热泵除湿干燥机,上海桑菱环境能源所生产的SRG热泵干燥机,除在国内销售外还有部分出口。 除湿干燥虽然具有许多优点,但也存在干燥温度低、干燥时间长、电耗较高、调湿不灵活等缺点,从而影响了它的推广应用。今后除湿干燥的应用前景在于作预干或与其他能源联合干燥。 太阳能干燥 太阳能是一种清洁、廉价的可再生能源,我国和世界上许多国家都有丰富的太阳能资源,但目前各国应用太阳能的木材干燥室规模都很小,我国太阳能干燥室的总干燥能力约占全国总干燥能力的0.2%。 影响太阳能推广应用的重要原因是太阳能属间歇性能源,能流密度低、受气候条件的影响大,干燥周期长,大、中型太阳能干燥室的初投资较高,而且低成本的有效贮能问题尚未解决。 同时由于太阳能的间歇性供热使它作为干燥木材的单一热源受到限制,常需要与蒸汽或烟气等热能配合使用,但在产生蒸汽或烟气的过程中,将带来燃料燃烧产生的CO2和SO2及烟尘对大气的污染。

近20年在日本、美国、中国等国家开发并推广应用的太阳能与热泵除湿机的联合干燥技术,是一种比较理想的联合干燥方法。这种联合干燥中,干燥室的供热和排湿,由太阳能供热系统和除湿机联合承担,既可单独使用,又可联合运行。 如果天气晴好、气温高,可单独使用太阳能供热;阴天或夜间,则启动除湿机(或热泵)。北京林业大学于1990年,1995年先后研制成功了TRCW中温型和GRCT高温型的太阳能-热泵除湿机联合干燥系统(林业部和国家的重点课题),其供热效率、干燥能耗等方面的性能指标,达到了同类产品的国际先进水评。 其成果推广到广西、广东、北京、云南等省市,这两项成果曾先后获得国家科技进步三等奖,林业部科技进步三等、二等奖。 真空干燥 木材干燥的速率取决于内部水分迁移的速度,研究资料表明,木材表面水分的蒸发速度要比木材内部快100~1000倍。影响木材内水分移动的诸因素中,干燥介质的压力影响最显著。 木材真空干燥是将木材置于低于大气压的密闭容器中干燥,木材内部的水分在内外压差的作用下加快了水分的迁移速度。同时由于水在真空状态下的饱和温度低,故真空干燥可实现较低温度下的快速干燥,干燥质量好。它特别适于难干的硬阔叶材。

木材真空干燥的应用主要在近20年。首先在前苏联、意大利、德国、日本、美国有工业性应用。我国在20世纪80年代中期,当时的南京林学院和东北林学院都先后与有关厂家合作研制了真空干燥机。 在此期间国内个别企业引进了德国和意大利的真空干燥机。20世纪90年代中期,南京林业大学又研制了兼有热能回收装置的高效节能真空干燥机。

木材真空干燥的介质一般有湿空气和过热蒸汽两种情况,由于过热蒸汽的比热和传热系数比湿空气的大,其传热效率高,而且过热蒸汽中的水分的传递阻力可忽略不计,故干燥速度快。 同时木材在过热蒸汽中干燥时由于表面湿润,它不仅可减少干燥应力还有利于内部水分传送到表面。由此看来,真空过热蒸汽干燥比用湿空气作干燥介质更具优越性,它不仅比常规热风干燥快3~7倍,而且干燥质量很好。 近10几年来,在丹麦、德国、法国、加拿大等国,已有工业应用,效果良好。我国在这方面尚处于研究阶段,北京林业大学对木材真空过热蒸汽干燥特性,真空且浮压下的传热传质特性进行了初步的探讨,并发表了相关的研究论文。 真空干燥虽具有上述优点,但由于设备初投资大,电耗高和设备装材量少等缺点,故在我国应用很少。目前只有少数几个厂家生产真空干燥机,其装材量一般不大于10m3,且尚未形成批量生产。 微波与高频干燥 微波和高频干燥都是以湿木材作电介质,在微波或高频的电磁场作用下,引起木材中水分子极化,同时由于电磁场的频繁交变,使水分子高速频繁的摆动,摩擦生热,从而加热干燥木材。这两种干燥方法均属于体积加热,温度梯度小、干燥速度快、应力小。 微波和高频的区别是前者的频率高、波长短,故加热效率高,但对木材的穿透深度小。高频的频率比微波低,但波长较长对木材的穿透深度比微波深,更适于干燥大断面木材。

微波和高频干燥是20世纪60年代,由美国、日本、加拿大、德国等国学者研究开发的一种干燥技术。我国从1974年开始进行这方面的研究和推广工作,1977年由南京七七二厂微波所研制成功木材微波干燥机。由于微波、高频加热均匀、干燥速度很快,其干燥周期比常规干燥快几十倍(易干材)至上百倍(难干材)。且具有干燥应力小、质量好;能够保持木材天然色泽等优点,曾一度在北京、天津、上海、南京、镇江、青岛、哈尔滨等地推广应用。 后来因微波、高频干燥投资高、电耗大,干燥成本高以及当微波干燥工艺处理不当时易出现内裂和炭化等缺陷,到20世纪80年代中期,各厂的微波干燥先后停产。 进入20世纪90年代以后,由于微波与高频干燥设备不断完善和改进,干燥工艺不断成熟,同时由于微波、高频干燥在解决大断面带髓心的方材干燥时,有它突出的优点,从而使这两种干燥技术在国内的应用又重新恢复。 国际干燥界权威人士、DryingTechnology杂志主编、加拿大的Mujumdar教授曾撰文指出,当今干燥的总目标是在对产品品质影响最小,不损害环境和在设备投资与运行费用较低的条件下,实现被干物料内最快的水分迁移。 在谈到今后干燥技术的创新时,他指出创新干燥设备与目前常规干燥设备的主要区别在于:创新干燥设备已由单一的干燥参数(视为稳定)的粗放型,逐渐过渡到由多种干燥设备、不同干燥参数(非稳态)下、多级组合而成的智能型、精确性干燥。这是干燥观念上的重要突破。 联合干燥技术是今后发展的重点 联合干燥符合国际干燥技术的创新发展趋势。因为每一种干燥方法都有各自的优点和适用范围,联合干燥正是取其优点而避其缺点。现以除湿干燥与常规蒸汽联合干燥为例,首先用蒸汽热能对木材预热,避免了采用除湿干燥时用电加热预热而带来的升温慢、电耗高的缺点。 进入干燥初期至中期阶段,干燥室的排湿量大,此期间采用除湿干燥回收干燥室排气的余热,可以明显地降低干燥的能耗,与蒸汽干燥相比,其节能率在40%以上。 在干燥后期,当干燥室排湿量很小时,则用蒸汽干燥,可提高干燥室温度,加快干燥速度,缩短干燥周期。又如日本采用高频与常规蒸汽联合干燥113mm×113mm的方柱柳杉,与单纯蒸汽干燥相比,干燥时间快了4倍多,而干燥成本(包括设备、能耗和人工费)降低了3%[31]。 此外,还可发展高频-蒸汽、高温-常规蒸汽干燥、真空-微波、真空-除湿、太阳能-蒸汽、太阳能-热泵除湿等各种联合干燥。

必须指出,联合干燥并非两种干燥方法的简单组合,而是针对不同干燥对象的优化组合。另外联合干燥的初投资大,宜于在具有一定规模的专营木材干燥的企业推广使用。这种专营木材干燥的企业也是今后发展的方向。据资料报道,美国仅西佛利亚州专营木材干燥的公司已达21%。 家居行业技术咨询电话13301505755 文章来源:家居荟二零二五 欢迎关注家居荟

长按二维码即可关注家居荟公众号,了解更多有用和有趣的家居知识! |